Unter Spitzenklasse geht nichts – die Geschichte unserer Bändchen Produktion

Von Livia Weber

Mario Ballabio fertigt zusammen mit unserem Bändchen-Produktionsteam jenes Spezialteil an, das PIEGA weltberühmt macht. Im Fachjargon nennt man es «koaxiales Mittelhochton-Bändchen». Was dieses mit der Oper Arabella und einer Profi-Windsurfer Karriere zu tun hat, erfährst du in diesem Blogbeitrag zu Marios Geschichte bei PIEGA.

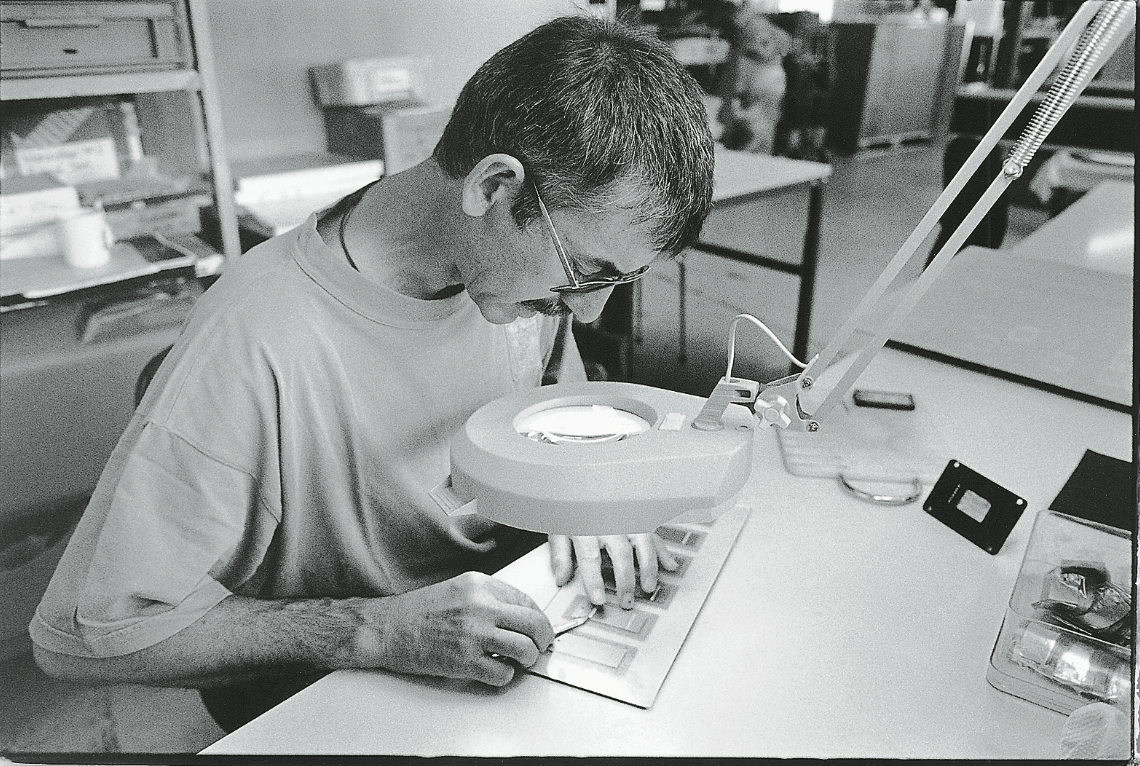

Es ist das Jahr 1986, der Tüftler und Lautsprecher-Pionier Kurt Scheuch gründet zusammen mit dem Verkaufstalent Leo Greiner die PIEGA SA. Noch im selben Jahr beschäftigen sie ihren ersten Mitarbeiter, Aldo Ballabio, den Vater von Mario. Er ist neben Kurt der Bändchen-Spezialist. Zu diesem Zeitpunkt liegt ihr Hauptsitz noch in einer Garage, was sich aber bald ändern sollte. Ihre ersten Lautsprecher tragen klangvolle Namen wie «Elektra» und «Arabella». Allerdings nicht etwa in Anlehnung an ihre derzeitigen Freundinnen, sondern vielmehr an die spektakulären Opern von Richard Strauss.

Zu dieser Zeit hatte Mario gerade sein ETH-Sportlehrerstudium abgeschlossen. Sein Herz schlug jedoch für den Windsurfsport und ihm gelang der Einzug ins begehrte Surfprofi-Lager. Seine Karriere zog ihn nach Hawaii, wo er einige Jahre bleiben sollte. Sogar an der Weltcup-Tour nahm er teil und wurde zu einem der 25 besten Surfer der Welt gekürt. Nach zehn Jahren kehrte er zurück in die Schweiz und begann 1996 bei seinem Vater in der PIEGA Produktionsstätte zu arbeiten. Die hatte in der Zwischenzeit den Wechsel von der Garage in die Manufaktur in Horgen geschafft (wo sie auch heute noch zu finden ist). Die Anzahl Mitarbeiter hatte sich mittlerweile vervielfacht.

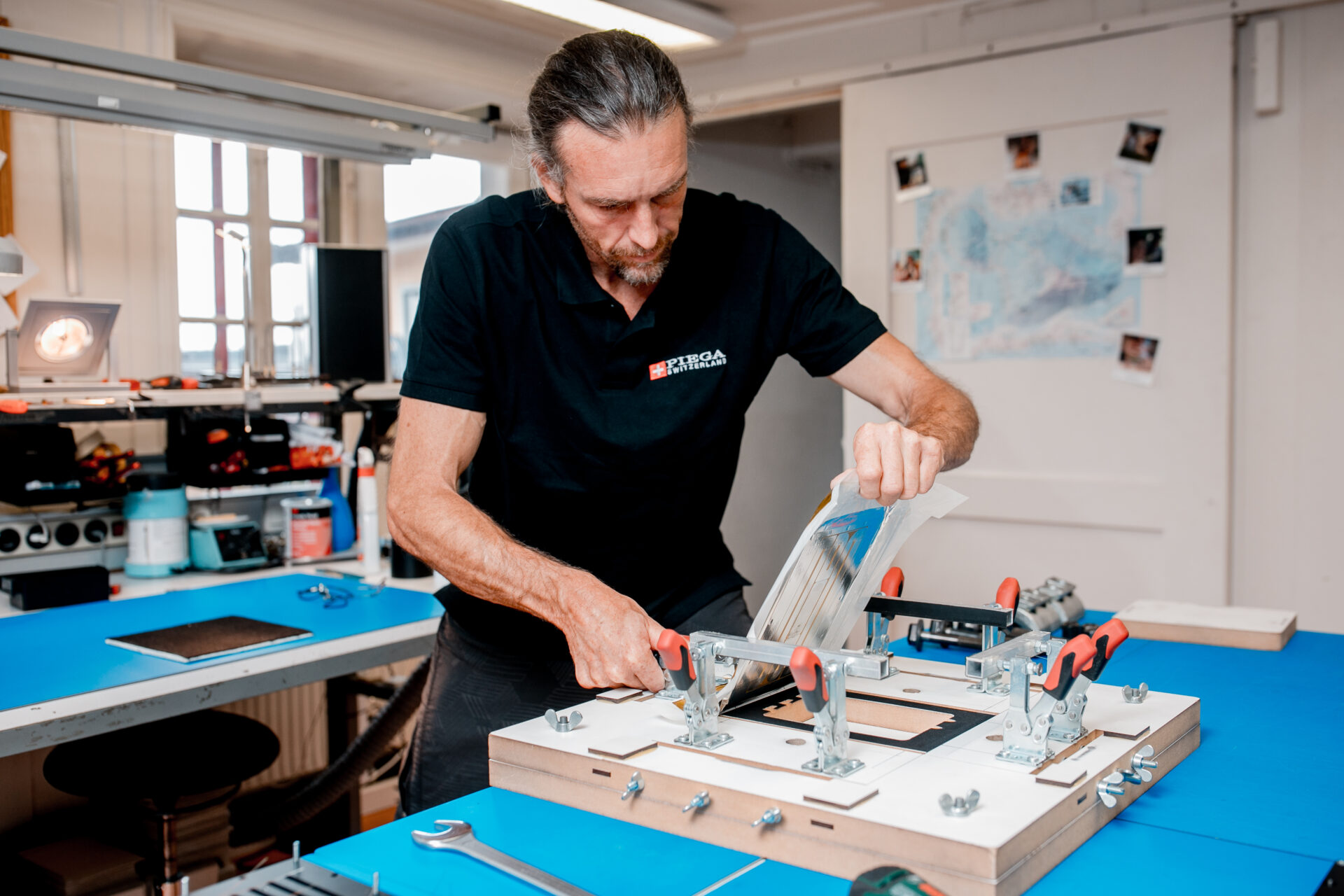

Mario erlernte von seinem Vater die Kunst des einzigartigen Faltprozesses der hauchdünnen Aluminiumfolie. «Piegare» bedeutet auf Italienisch falten, daher stammt auch der Firmenname «PIEGA». Das Surfen wurde für Mario fortan zum Freizeitsport. Zehn Jahre arbeiteten sie zusammen in der Produktionsstätte, bis Aldo pensioniert wurde. Dann übernahm Mario sein Amt zusammen mit seiner Kollegin Jasmine Keller.

Marios Ehrgeiz aus seiner früheren Sportlerkarriere kam ihm jetzt zugute, wenn auch in einem anderen Kontext: Beim Bändchen geht nämlich nichts unter Spitzenklasse. Es benötigt rund 30 Arbeitsetappen und ausgesprochenes Feingefühl, um ein koaxiales Bändchen zu fertigen. Die Werkstoffe sind sehr kostspielig und die hauchdünne Folie äußerst empfindlich. Die Arbeit erfordert ein enormes Know-how über das Handwerk und die Schallwandeltechnik. Eine schlechte Lötstelle oder ein Mikroriss in der Membran und man beginnt noch mal von vorne.

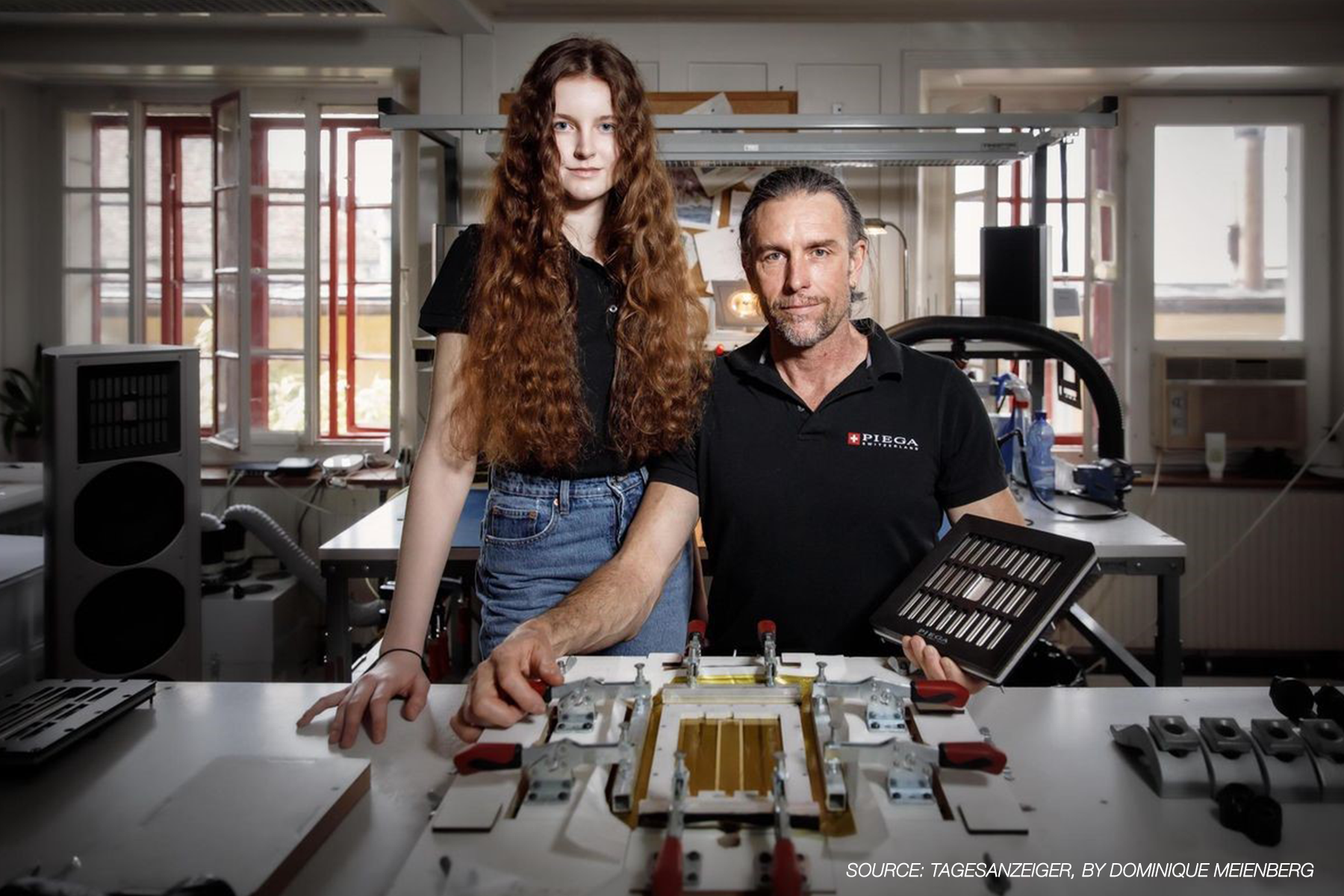

Der Job des Bändchenbauers existiert weltweit mit hoher Wahrscheinlichkeit genau zwei Mal. Dies bringt eine ausgesprochene Verantwortung mit sich, dessen sind sich Mario und Jasmine bewusst. In der Zwischenzeit haben sie von Rachid, Ailina und Thaíssa Unterstützung erhalten. Ailina, die Tochter von Mario, absolvierte bereits von 2020 bis 2021 ein Praktikum bei ihrem Vater und führt das knifflige Handwerk in Familientradition weiter. Wir bei PIEGA sind sehr froh darüber, dass sie uns neben ihrem Biologiestudium mit temporären Einsätzen in der Produktion unterstützt, das Fachwissen bewahrt und der Hoffnungsträger für die Zukunft der Bändchen-Produktion in der nächsten Generation ist.

Seit den 80er-Jahren finden die PIEGA Bändchen großen Anklang in der Fachwelt. Dennoch werden unsere Produkte stetig bis zur Perfektion weiterentwickelt. Alles für eine perfekte Soundqualität!

SO FUNKTIONIERT DIE KOAXIAL-BÄNDCHEN-TECHNOLOGIE

Mit seiner Detailgenauigkeit und seinem Wirkungsgrad übertrifft das Bändchen die Leistungsfähigkeit eines konventionellen Mittel- oder Hochtöners deutlich. Möglich werden diese exzellenten Klangeigenschaften durch eine Membran, die aus einer hauchdünnen Upilexfolie und einer ebenso dünnen Aluminiumfolie besteht. Die Membran hat eine Dicke von 20 µm. Das Prinzip all unserer Bändchen-Wandler-Systeme ist, dass die hier eingesetzte Membran gleichzeitig auch als Schwingspule, also den eigentlichen Antrieb fungiert. Weil diese Membran über ihre gesamte Fläche gleichmäßig in Schwingungen versetzt wird, kann sie hauchdünn und somit sehr leicht gehalten werden.

Die bewegte Masse des Hochtöners beträgt nur sieben Milligramm und ist damit rund 30-mal geringer als bei den leichtesten handelsüblichen Hochtönern. Die Membran beinhaltet mehrere Flachspulen, die in einem sehr aufwendigen Sprühnebel-Ätzverfahren herausgeätzt werden.

Angetrieben wird sie durch die stärksten Neodym-Magnete, welche rückseitig sowie frontseitig mit je 1 mm Abstand zur Koax-Folie angebracht werden. Sie komprimieren die magnetischen Feldlinien, wodurch beispielsweise der Hochtöner einen Kennschalldruck von mehr als 100 dB erreicht. Der koaxiale Treiber auf dem Bild ist die weltweit einzige korrekte Punktschallquelle, die Mittel- und Hochton über alle drei Achsen (X-, Y- und Z-Achse) vereint. Das hörbare Ergebnis: ein besonders klares und unglaublich detailreiches Klangbild.

Please wait while we redirect you to PIEGA USA.

Please wait while we redirect you to PIEGA USA.